Fachartikel

August 2018

Schiffsbau 4.0

Nach jahrelangem Wettbewerbsdruck hat sich die deutsche Schifffahrt-Branche aus dem Bau von Containerschiffen zurückgezogen und auf Spezialschiffe wie Fähren, Luxusyachten und Kreuzfahrtschiffe für den Weltmarkt spezialisiert. Die Auftragsbücher der deutschen Werften sind mit aktuell 17,7 Milliarden Euro für insgesamt 53 Schiffe, von denen 12 im Wert von 2,3 Milliarden Euro in 2017 bestellt wurden, für die nächsten Jahre gut gefüllt.

Der Wert der 22 in 2017 ausgelieferten Schiffe lag bei 3,1 Milliarden Euro und zeigt im Vergleich zu den Vorjahren, dass der Wert der Schiffe wächst, bedingt durch deren höhere Komplexität. Denn die steigende Digitalisierung macht auch vor dem Schiffbau nicht halt.

Aktueller Schiffsbau in deutschen Werften

MV Werften

Nach vier Flusskreuzfahrtschiffen mit einer Schiffslänge von je 135 Meter entsteht in den MV Werften in Wismar und Rostock aktuell das mit 342 Meter Länge und 46 Meter Breite größte Passagierschiff, das bisher in Deutschland gebaut wurde. Am Bau des eine Milliarde Euro teuren Global Class-Kreuzfahrtschiffs werden 600 Firmen beteiligt sein.

In Rostock wird dafür eine Produktionslinie aufgebaut, in der die Paneele im Laser-Hybrid-Verfahren automatisch gefertigt werden. „Wir verfügen dann über eine der modernsten Schweißanlagen der Welt, mit der wir unsere Produktivität und auch die Kapazität unserer Stahlvorfertigung weiter steigern“, berichtet Jarmo Laakso, CEO von MV Werften.

Die Wünsche und Anforderungen von 5.000 Passagieren, in Stoßzeiten der Hochsaison sogar bis zu 9.500, sorgen für neue Maßstäbe der Technik an Bord, insbesondere, da das Schiff für den asiatischen Markt bestimmt ist.Dank automatischer Gesichtserkennung gibt es keine Wartezeiten beim Check-In, Bezahlen oder Check-Out.

Die vielfältigen Serviceangebote an Bord, die von Restaurants und Wellnessbereich über Einkaufen und Sport bis zu Unterhaltung in Kino, Theater und Musical reichen, können dank Spracherkennung und künstliche Intelligenz personalisiert auf den Kunden zugeschnitten werden. Das vereinfacht interne Prozesse und optimiert die Auslastung.

Roboter sollen die Crew bei Routineaufgaben entlasten. 28 Fahrstühlen und 8 Rolltreppenanlagen die Füße der Passagiere.

Meyer Werft

Die Meyer-Werft in Papenburg hat im April das Kreuzfahrtschiff „Norwegian Bliss“ ausgeliefert, Auf einer Länge von über 330 Metern und 20 Decks bietet es Platz für knapp 4.000 Passagiere und 1.700 Personen der Besatzung. Seit Mai wird bereits am Bau des nächsten Luxusliners, der komplett mit dem emissionsarmen Treibstoff LNG betrieben wird, gearbeitet.

Neben Kartbahn mit elektrisch betriebenen Fahrzeugen, mehrstöckigen Wasserrutschen und Musical oder Live-Konzerten zur Unterhaltung der Passagiere werden auch neue technische Konzepte umgesetzt, wie etwa ein elektrischer Pod-Antrieb, Wärmerückgewinnung oder Abgasreinigungssysteme über spezielle Scrubber.

FSG

Die Flensburger Schiffbau-Gesellschaft baut im Schnitt etwa 3 Schiffe im Jahr und ist spezialisiert auf zwei ausschließlich seegehenden Produktlinien. Zum einen sind dies Frachtschiffe – sogenannte Ro-Ro-Fähren (Roll on / Roll off), die auf 200 Meter Länge und 36 Meter Breite und verteilt auf 5 Etagen Stellplätze für Container auf etwa 4100 LKW-Spurmetern bieten.

Foto: FSG

Zum anderen sind es Passagierfähren mit bis zu 11 Decks, die nicht nur kombinierte Stellplätze für LKW und PKW, sondern auch ein komplettes Hotel für etwa 2000 Passagiere an Bord haben. Aktuell werden für drei Reedereien Schiffe in vier unterschiedlichen Ausführungen, davon zwei LNG betriebene Passagierfähren, gebaut.

Welche Rolle spielt die Digitalisierung für die Werften?

„Als Schiffsbauer von Fracht- und Passagierfähren gibt es für uns zwei Aspekte hinsichtlich Industrie 4.0: Bau und Betrieb des Schiffes. Dabei liegen die größten Potenziale zum einen im Produktentstehungsprozess, der Lieferanteneinbindung aber auch dem weiteren Ausbau der Automatisierung des Fertigungsprozesses und zum anderen im Schiffsbetrieb selbst sowie bei der Anbindung des Schiffes an die Hafenlogistik und die externe Umgebung“, so Rüdiger C. Fuchs, Geschäftsführer Flensburger Schiffbaugesellschaft.

Die Herausforderung ist dabei der Spagat, die hochgradig kundenspezifischen Schiffe bei einer Stückzahl eins mit höchster Qualität günstig zu fertigen. Vorgaben zur Schiffssicherheit und Einzelkomponenten wie Motor, Getriebe oder Abgasanlage, die keine Typklassifizierung haben, werden während des Produktdesigns von externen Klassifizierungsgesellschaften wie DNV-GL oder Lloyds Register abgenommen.

Ein großer Anteil der Wertschöpfung, bei manchen Schiffen bis zu 75 Prozent, wird angeliefert und während des Schiffbaus sind bis zu 2.000 Personen in der Flensburger Werft. Da kann die Digitalisierung helfen, den Überblick über die Steuerung aller Prozesse zu behalten. Auch während des Schiffbetriebes ist das Potenzial groß.

Entweder bei der Überwachung der Flotte, die bei manchen Reedereien gut 200 Schiffe umfassen kann und bei jedem Wetter sicher und im optimalsten Betriebspunkt fahren soll oder bei der Logistik zwischen Reederei, Hafen und Spedition oder Passagieren. Letztere erwarten in ihrem schwimmenden Hotel einwandfreien und jederzeit verfügbaren Service, sei es im Restaurant, in der klimatisierten Kabine oder bei der Unterhaltung an Bord. IT-Systeme mit tausenden Kilometer Strom- und Datenkabel und hunderten von WLAN-Spots müssen dafür ausfallsicher konzipiert sein.

„Die Beherrschung komplexer Abläufe und Systeme wird für die Schiffsbauer zu einer wichtigen Herausforderung“, weiß auch Norman Südekum, Leiter Branchenmanagement Schiffstechnik bei Wago Kontakttechnik. Der Gesamtsystemintegrator hat eine Schlüsselfunktion während der Inbetriebnahme. Er muss Änderungen sowie den Integrationstest an Bord durchführen.

Arbeiten sind teilweise nur nacheinander möglich. Reeder hängen zur Abbildung ihrer weltumspannenden Logistikkette ebenfalls eng an dem Integrator. Bei Änderungen in Teilsystemen muss der Lieferant an Bord und der Integrator die zusätzlichen Variablen oder Messwertbereiche in das übergeordnete System einpflegen. Der jeweilige Teilsystemlieferant hat einen hohen Abstimmungsaufwand mit vielen Monitoring- und Kontrollsystemherstellern, um eine plausible und normenkonforme Visualisierung der Komponentenfunktion zu gewährleisten.

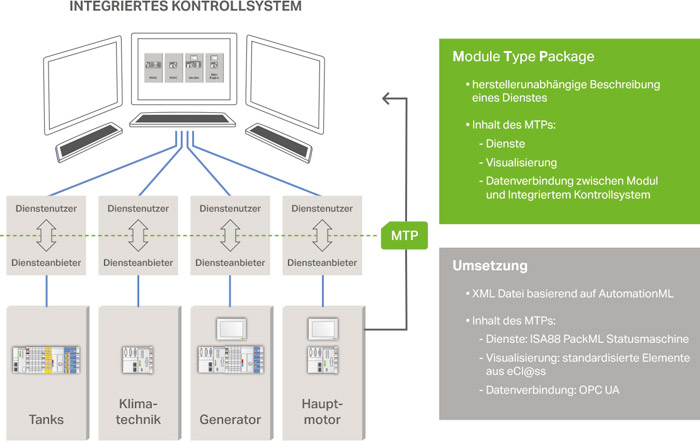

Hierzu hat WAGO zusammen mit der Helmut-Schmidt-Universität Hamburg und der Technischen Universität Dresden das Konzept DIMA – dezentrale Intelligenz für modulare Anlagen – für die Verfahrenstechnik erarbeitet. Das Konzept ließe sich laut Norman Südekum auch auf dem Schiff durch dezentrale Automation in den Teilsystemen und einer Software-Schnittstelle mit hohem Abstraktionsgrad, die Teilsysteme als Dienst ansieht, implementieren.

Foto: Wago

Über das Leitsystem als neue Prozessführungsebene kann nun jeder Dienst – ob Klimaanlage oder Hauptmaschine – gestartet, gestoppt oder parametriert werden. Die Normierung eines Standards würde für Herstellerunabhängigkeit sorgen. Kernstück der Methode ist das Module Type Package (MTP) für Dienste und Informationen. Es beschreibt die Standardisierung der Kommunikation zwischen Systemen und Leitebene mittels OPC-UA.

Bei Versuchen an einer Modellanlage war die Inbetriebnahme der Anlage innerhalb von nur zweieinhalb Minuten möglich. Bei herkömmlichen Inbetriebnahmen hätte allein die Anpassung des Leitsystems mehrere Arbeitstage gedauert.

Beim VDMA Arbeitskreis „MTP im Schiffbau“ arbeiten die führenden Hersteller der Schiffsautomationstechnik zusammen mit Maschinenbauern, Systemintegratoren und Experten der Schiffswerften und Hochschulen. Mit diesem Ansatz wird maximale Akzeptanz der erarbeiteten Standards erreicht, da die konkreten Vorteile für alle Stufen der Wertschöpfungskette von Anfang an Teil des Vorhabens sind. Im Rahmen des VDMA-Einheitsblattes soll die derzeit für die Verfahrenstechnik entstehende Norm VDI/VDE-Norm 2658 auf die Bedürfnisse von Werften und Schiffstechnik-Zulieferern angepasst werden.

Ausfallsicherheit überwachen

Neben Integration bietet die Wartung von Komponenten großes Einsparungspotenzial. „Werden erst nach einem Maschinenausfall die Servicetechniker gerufen, sind hohe Kosten wegen Stillstand unausweichlich. Gerade bei Hafenanlagen und Schiffen darf so etwas nicht passieren. Deshalb gibt es seit langem Konzepte, Verschleißteile zu überwachen und möglichst frühzeitig durch geeignete Maßnahmen einen Ausfall der Anlage zu vermeiden“, sagt Wilfried Braun, Branchenmanager Maritim bei Systemanbieter Rittal.

Wichtig ist neben der Datenerhebung auch die umfangreiche Diagnose der Betriebsdaten. Kühlgeräte und Chiller der Rittal-Serie Blue e+ können dank eines neuen Com Moduls mit beliebigen übergeordneten Systemen kommunizieren. Im Zusammenspiel mit cloudbasierten IoT-Systemen wie dem Siemens MindSphere können damit eine vorausschauende Wartung, Energiedaten-Management oder Ressourcenoptimierung ebenso realisiert werden wie die Routenoptimierung bei Anlagen mit einer hohen Anzahl installierter Geräte. Auch neue Geschäftsmodelle wie etwa „Smart Maintenance Contracts“ sind möglich, da mit einer cloudbasierten Data-Analytics-Anwendung eine hohe Ausfallsicherheit erreicht werden kann.

„Mit der Digitalisierung als ein unterstützendes Werkzeug können, gerade im Schiffbau, viele Informationen zu Prozessen gesammelt werden und mit der Vernetzung und Analyse bessere Prozesse im Unternehmen etabliert werden“, so Michael Küpper, Leiter des Bereichs IBM Watson IoT SCM-PLM, IBM Global Business Services. Ein Ansatz hierbei ist eine modulare Arbeitsweise mit Systemkomponenten für Einzelschiffe oder Serien, die in verschiedenen großen Werften entstehen.

Die meisten Daten für den Schiffbau liegen bereits digital vor und Produktionsanlagen wie Laserzentrum sind hochautomatisiert. Die Schweißvorbereitung mit Positionierung über Kameras, der Schweißvorgang und die Schweißnahtüberprüfung erfolgen vollautomatisch. Skalierbare IT-Programme können dabei genützt werden, um den Materialfluss zu digitalisieren, die optimale Ausnutzung weiterer Fertigungsressourcen wie beispielsweise Kräne zu unterstützen und den Bau über alle Phasen hin zu überwachen, damit Bauzeiten von etwa 15 Monaten eingehalten werden können.

„Durch die Erarbeitung einer ganzheitlichen Supply-Chain-Strategie über alle Prozess-Schritte, vom Lieferanten bis zum Einbau im Schiff, können Durchlaufzeiten reduziert werden und die Reaktion auf kurzfristige Änderungen wird deutlich verbessert“, so Michael Küpper. Das Auslesen von Sensorwerten und deren Anzeige zusammen mit Statusinformationen zu einzelnen Prozessschritten auf mobilen Geräten beispielsweise oder die Aufnahme von Bildern zur Durchführung von Qualitätskontrollen ermöglichen eine weitere Optimierung etablierter Prozesse.

Auch die frühzeitige Einbindung von Systemlieferanten hilft den Werften, kurzfristige Kundenvorgaben zu bewerten und zu planen. Denn gerade bei Kreuzfahrtschiffen oder Passagierfähren ist der Bedarf an neuen digitalen Angeboten enorm. Kommen etwa Online-Bezahlsysteme über Wearables, Gepäck-Tracking per RFID Chips und W-LAN oder auch Multimedia-Systeme in jeder Kabine dazu, können schnell neue Komponenten für das Bordnetzwerk notwendig werden, die es nahtlos zu integrieren gilt.

Aber auch die Antriebssysteme werden auf Digitalisierung ausgelegt. Bei Reintjes sieht man die Zustandsüberwachung von Ölstand, Vibration oder Temperatur bei Schiffsgetrieben als wichtigen Baustein der Digitalisierung, um Schiffe frühzeitig informieren zu können. Das Abgreifen der Daten und die Handhabung der rechtlichen Komponente stellt dabei noch eine Herausforderung dar.

Der Einsatz von 3D-Druck sowie auch Sensortechnologien wird in Forschungsprojekten untersucht, an denen jedoch keine Kunden von Reintjes oder Werften beteiligt sind. Ein besonders wichtiger Faktor bei der Digitalisierung ist geeignetes Fachpersonal, das bei Aufgabenstellungen zu Datenübertragung und Datenhoheit technisch und rechtlich fit für Industrie 4.0 ist.

Vorausschauend empfehlen

Für Rolls-Royce Power Systems ist neben der vorausschauenden Wartung auch der sogenannte „Operator Advice“ ein wichtiger Trend. Hierbei werden Empfehlungen für einen höchst wartungsarmen Betrieb der Schiffsanlage gegeben, um mögliche Ausfälle schon vorab zu vermeiden.

Aktuell lassen sich über die Apps MTU Go!Manage und MTU-Go!Act angeschlossene Anlagen analysieren. MTU Go! Act für Smartphones benachrichtigt die Kunden über auftretende Fehler an den angebundenen Anlagen und unterstützt bei der Verifizierung und Behebung. Außerdem können die Fehler und alle dazugehörigen Informationen an Einsatzleiter und Team gemeldet werden.

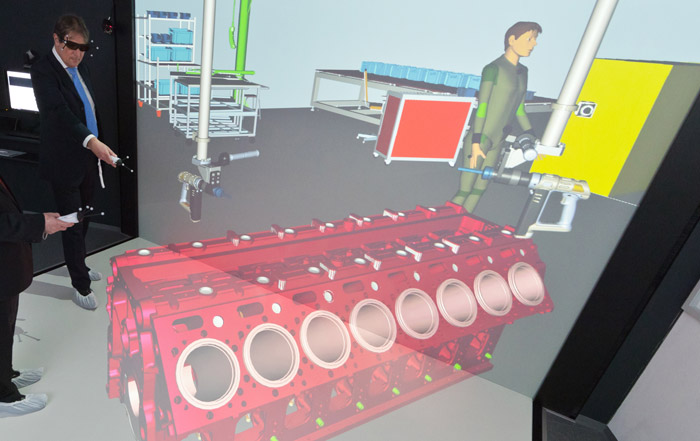

Vorausschauendes wird auch mit dem Virtual Reality (VR)-Raum gearbeitet. Durch die neue Technologie können Motoren, Maschinenräume, Arbeitsabläufe brillanter und plastischer dreidimensional dargestellt werden. „Die VR-Technologie hilft uns, dem Kunden die Stärken unserer Produkte zu veranschaulichen und ihm komplexe, technische Details zu erklären. Gleichzeitig verbessern wir damit die Qualität von Abläufen und Produkten“, betont Matthias Schräder, Virtual Reality-Experte bei Rolls-Royce Power Systems.

Foto: RR Power Systems

Mit VR können unter anderem sämtliche Motorbaureihen dargestellt werden, ebenso Systeme, Werkshallen und eingebaute Anlagen beim Kunden. In der Schifffahrt wird VR etwa für Bauraum- und Kollisionsuntersuchungen genutzt. Beispielsweise um zu veranschaulichen, wie der Motor in dem begrenzten Schiffraum am besten eingebaut werden muss, oder wie ein bestimmtes Motorteil optimal ausgebaut werden kann. Im Gegensatz zu normalen CAD Computern lassen sich virtuelle Mensch-Modelle in VR sehr naturgetreu darstellen, wodurch die optimale Einbauposition ersichtlich ist.

Ganz und gar nicht virtuell ist eine neue Herausforderung für den deutschen Schiffsbau: Erst kürzlich setzte China den Bau von hochwertigen Spezialschiffen auf die Liste der zehn strategischen Ziele. Das erhöht den Druck auf die deutsche Branche, deren Aufträge zunehmend von ausländischen Reedereien kommen, da inländische Reedereien wenig Investitionen tätigen.

Noch sichert sich die Branche einen Wettbewerbsvorteil über den hohen Spezialisierungsgrad und die komplexe Erfahrung. Die weitere Digitalisierung und Erhöhung der Informationstransparenz über die gesamte Wertschöpfungskette von Zulieferer über Werft und Reederei, speziell auch für die Rückfütterung von Informationen des Schiffbetriebs und Afterservices zurück in das Produktdesign, bis hin zum maritimen Eco-System mit Häfen und Servicedienstleistern bietet möglicherweise die einzige Chance, auch zukünftig Großaufträge für den deutschen Schiffsbau zu sichern.

Wissenswert – woran mit Unterstützung des BMWi im Schiffbau geforscht wird

ACTRESS (Architekturen, Verifikation und Validierung für sichere echtzeitfähige Systeme) entwickelt resiliente Systemarchitekturen zum Umgang mit Cyberangriffen. Neue intelligente Systemkomponenten benötigen Verfahren, um deren Leistungsfähigkeit und Zuverlässigkeit nachzuweisen. ACTRESS entwickelt dazu einen Methodenpool und stellt eine Technologieentwicklungsplattform bereit, die auch über das Projektende hinaus für die Forschung und Entwicklung genutzt werden kann. Dazu gehören eine Simulationsumgebung, Prüfeinrichtungen und eine Plattform für Experimente auf See. Gesamtkosten: 5,9 Mio. EUR, Gesamtzuwendung: 4,6 Mio. EUR.

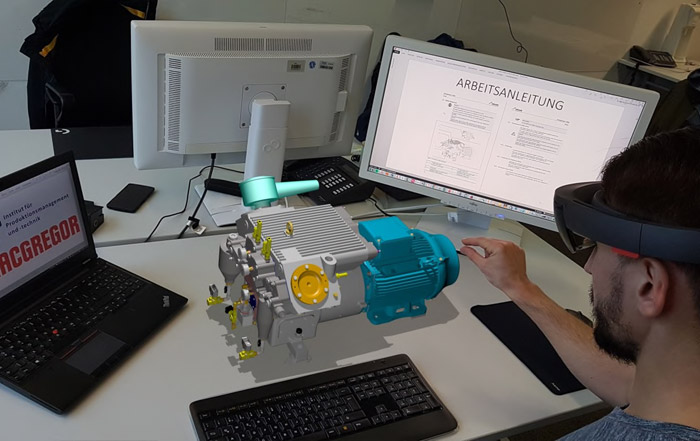

WASSER (Wartung und Service von Schiffen mit erweiterter Realität) soll durch die Entwicklung eines Augmented-Reality(AR)-gestützten Service-Dokuments Servicetechniker, Bordpersonal und an der Ausrüstung oder dem Umbau beteiligte Werker bei Wartungsarbeiten auf Schiffen unterstützen. Das Vorhaben gliedert sich in die Themengebiete AR-gestützte Wartungsunterlagen, Inhaltsgenerierung und digitale Arbeitsunterlagen für flexible Bauteile sowie integrative und kooperative Nutzung digitaler Wartungsunterlagen. Den Themengebieten übergeordnet ist eine ganzheitliche Bewertung der Produktivitätsverbesserungen durch den Einsatz digitaler, AR-gestützter Wartungsunterlagen. Gesamtkosten: 2 Mio. EUR, Gesamtzuwendung: 1,3 Mio. EUR

Foto: TUHH, Institut für Produktionsmanagement und -technik

SmartPS („ERA-NET MARTEC SmartPS – Smart Propulsion System“) soll die Ausbreitung des Körperschalleintrages des Getriebes in die Schiffsstruktur reduzieren. Der Körperschall entsteht überwiegend in den Verzahnungsstufen und wird über das Gehäuse in das Fundament und die Schiffsstruktur übertragen. Durch passive, etwa konstruktive Optimierungen, und aktive Maßnahmen wie am Getriebefuss montierte Aktoren, die gemeinsam mit den Partnern entwickelt und validiert werden, sollen diese Schalleinträge deutlich reduziert werden. Gesamtkosten: 2 Mio. EUR, Gesamtzuwendung: 1,3 Mio. EUR

Foto: SKF

Nachgefragt bei David L.H. Johansson – Direktor des Geschäftsbereichs „Marine“ bei der SKF AB in Göteborg, Schweden

Welchen Trend sehen Sie bezüglich Digitalisierung, Vernetzung und Automatisierung im deutschen Schiffbau? Welche Anforderungen werden an Ihre Komponenten gestellt?

Im Schiffbau haben einige Werften bereits damit begonnen, vermehrt Roboter einzusetzen. Das steigert definitiv die Produktivität. Für einen echten Vorreiter auf diesem Sektor halte ich beispielsweise Geoje Shipyard von Samsung Heavy Industries in Südkorea, weil deren automatisierte Produktionsrate bei etwa 68 Prozent liegt.

Andere Länder wie Brasilien und China investieren ebenfalls erheblich in Automatisierung und Robotik für den Schiffbau. Diesem Trend wird sich manche deutsche Werft noch stärker anschließen müssen.

Im Bereich des Schiffsbetriebs gewinnt das Automatische Identifikationssystem (AIS) an Bedeutung. Dabei handelt es sich um eine Art Satelliten-Navigationssystem, das es Reedereien ermöglicht, die Routen ihrer Schiffe zu optimieren. Außerdem versetzt es – durch seine präzisen Echtzeit-Informationen – die Kapitäne in die Lage, beispielsweise schwere Wetter zu umschiffen bzw. in schwierigen Seegebieten sicher zu manövrieren.

Langfristig werden solche Systeme vermutlich dazu beitragen, dass selbststeuernde Schiffe mit Hilfe von Sensordaten die Meere befahren und ihre Fracht womöglich ohne eine einzige Person an Bord transportieren. Autonome Schiffe, die selbstständig die optimale Route nehmen, dürften letztlich sogar weniger Treibstoff verbrauchen – beispielsweise auch, indem sie ihre Fahrt so regulieren, dass sie genau dann im Zielhafen eintreffen, wenn dort ein Liegeplatz frei wird.

Das mag noch weitgehend Zukunftsmusik sein, aber schon jetzt tragen digitale Lösungen dazu bei, die Wartung von Schiffen zu optimieren: Um lange Ausfallzeiten, Umsatzeinbußen und Risiken für Gesundheit und Sicherheit zu minimieren, ist eine vorausschauende Instandhaltung von entscheidender Bedeutung.

Hierfür bietet SKF diverse Zustandsüberwachungslösungen an, die permanent wichtige Leistungsparameter erfassen – beispielsweise zur Überwachung von Strahlrudern oder auch Schiffsgetrieben. Die dabei gewonnenen Daten kann unser kompaktes Multilog Onlinesystem IMx-8 bündeln und via Cloud weiterleiten.

Dank der immer besseren „Ship-to-Shore“-Konnektivität erhalten unsere Zustandsüberwachungsexperten an Land die entsprechenden Sensordaten von hoher See in Echtzeit. Sollten die Experten in unseren Remote Diagnostic Centern Abweichungen von definierten Grenzwerten erkennen, benachrichtigen sie die Crew an Bord und empfehlen auf Wunsch auch Gegenmaßnahmen, bevor ein größerer Fehler auftritt. Dieses Verfahren spart Reedereien viel Zeit und Geld und reduziert das Risiko schwerer Unfälle – sowohl auf See als auch bei Wartungsarbeiten im Dock.

Darüber hinaus helfen intelligente Überwachungssysteme den Reedereien, immer strengere Öko-Vorschriften einzuhalten bzw. schmerzhafte Bußgelder für Umweltsünden zu vermeiden. Ein hochmodernes Emissionsüberwachungssystem kann die Besatzungen u. a. darauf aufmerksam machen, welche Regeln in welchen Seegebieten zu beachten sind.

Dazu gleicht ein Umweltmonitoringsystem die Position des Schiffs kontinuierlich mit den vor Ort geltenden Regularien ab und warnt die Besatzung etwa bei Annäherung an eine „Emission Controlled Area“ vor – samt aktualisierten Infos über die hier herrschenden Grenzwerte. So kann sich die Besatzung an die gerade gültigen Standards halten. Dieses System ist sogar imstande, die Emissionen automatisch an die MARPOL-Vorschriften anzupassen, indem es die Schiffsventile selbsttätig reguliert. Das verringert den Bedarf an manuellen Tätigkeiten und erhöht damit die Sicherheit.

Zu den Hauptanforderungen, die an unsere Lösungen gestellt werden, gehört bspw. deren Einfachheit. Denn aus ihnen soll ja eine Zeitersparnis für die Bord- und Onshore-Crews resultieren. Außerdem müssen unsere Komponenten natürlich den oft harten Einsatzbedingungen an Bord standhalten, also entsprechend robust auf diese Industrie und ihre speziellen Anwendungen ausgelegt sein.

Hinzu kommen offene Schnittstellen, um mit mehreren anderen Systemen kommunizieren zu können. Dazu gehört außerdem eine cloudbasierte Datenspeicherung samt -zugriff, um die Daten jederzeit und überall verfügbar zu haben. Nicht zuletzt müssen unsere Produkte auch möglichst „flexibel“ sein, um die große Vielfalt an Schiffstypen, Anwendungen und schiffsbetreiberspezifischen Anforderungen zu bewältigen.

Gibt es (Forschungs-) Projekte, an denen Sie zusammen mit Kunden / Werften arbeiten?

Ja, wir kooperieren sowohl mit Systemlieferanten von Antriebsanlagen als auch mit Reedern bzw. Betreibern. Um mal ein Beispiel zu nennen: Wir haben u. a. am „Arctic Thruster Ecosystem“-Projekt mitgewirkt. Dabei handelte es sich um ein multidisziplinäres Programm mit dem Ziel, die Funktion von Strahlrudern besser zu verstehen und zu optimieren.

Im Zuge dieses Projekts haben wir auch neue Technologien wie etwa das Fiber Optic Sensing entwickelt und getestet. Das eröffnet viel tiefere Einblicke in die tatsächlichen Betriebsbedingungen bzw. die Performance des Ruders im Betrieb.

Welche Herausforderungen gibt es bei der Digitalisierung?

Im Zuge der Digitalisierung wachsen die gewonnenen Datensätze naturgemäß drastisch an und werden auch immer komplexer. Für den Anwender brauchen wir aber eine „Vereinfachung“ dieser enormen Datenmengen; soll heißen: Die Essenz sämtlicher Informationen muss – quasi aufs Wesentliche „komprimiert“ – in leicht verständlichen Dashboards dargestellt werden.

Schließlich wollen wir unsere Kunden nicht mit „Springfluten“ aus unüberschaubaren Daten konfrontieren, sondern sie mit wertvollen Erkenntnissen versorgen. Das macht es für die Anwender einfacher, den Überblick zu bewahren und die richtigen Schlussfolgerungen zu ziehen. Auf Seiten der Anbieter braucht es dazu beispielsweise „Big Data Analytics“ oder auch „Deep Learning“-Ansätze, die im Hinblick auf eine größere Effizienz sicher noch weiter ausgefeilt werden können.

Außerdem gibt es im Moment große Unterschiede, was die Verwendungsmöglichkeit bzw. Konnektivität der neuen Technik in Bezug auf verschiedene Sub-Segmente im Schiffbau anbelangt. Einige Bereiche werden die Entwicklung und Implementierung der Digitaltechnik sicher schneller vorantreiben als andere.

Wie zügig und erfolgreich sich die Digitalisierung durchsetzt, hängt auch von Faktoren wie dem Schiffstyp, der Handelsroute, dem Eigner, dem durchschnittlichen Flottenalter, der Konnektivität und der jeweiligen Unternehmensstrategie ab. Nicht zuletzt müssen auch noch Herausforderungen in punkto „Standardisierung“ gemeistert werden, etwa von Sub- und Automatisierungssystemen unterschiedlicher Hersteller.

Derzeit versuchen die meisten renommierten Zulieferer vor allem, ihre eigenen Stand-Alone-Lösungen bzw. Plattformen im Markt zu etablieren. Die Zeit wird zeigen, welches dieser Betriebssysteme bzw. welche Plattform sich letztlich als Standard durchsetzt.

Dieser Artikel wurde auch im Magazin ke-next (verlag moderne industrie – Mediengruppe des Süddeutschen Verlag) veröffentlicht.